陶瓷电容故障?综合分析这七个原因

对于银电极陶瓷电容器,可能会出现以下故障模式。 1.湿度对电参数劣化的影响 当空气中的湿度过高时,水膜凝结在电容器外壳表面,会降低电容器表面的绝缘电阻。此外,对于半密封电容器,水也可以渗透到电容器介质中,降低电容器介质的绝缘电阻和绝缘容量。因此,高温高湿对电容器参数劣化的影响非常显著。电容器的电性能在干燥和除湿后可以得到改善,但水分子电解的结果不能消除。比如电容器在高温下工作,水分子在电场作用下被电解成氢离子(h+)和氢氧根离子(oh-)等,铅根产生电化学腐蚀。即使干燥除湿,也不可能恢复铅。 2.银离子迁移的后果 无机介质电容器大多是银电极,半密封电容器在高温下工作时,水分子渗入电容器内会产生电解。阳极产生氧化反应,银离子与氢氧化合生成氢氧化银;还原反应在阴极产生,氢氧化银与氢离子反应生成银和水。由于电极反应,阳极的银离子被还原到阴极形成不连续的金属银颗粒,树通过水膜延伸到阳极。银离子迁移不仅发生在无机介质表面,还会扩散到无机介质中,导致漏电流增加。严重时可利用两个银电极之间的短路,导致电容器击穿。 离子迁移会严重破坏正极表面的银层。电极表面的铅焊点和银层用具有半导体性质的氧化银隔开。无介质电容器的等效串联电阻增大,金属部分损耗增大,电容器损耗角正切值显著增大。 由于正电极有效面积的减小,电容器的电容将减小。无机电介质电容器的两个电极之间的电介质表面上的氧化银半导体的存在降低了表面绝缘电阻。当银离子迁移严重时,在两个电极之间建立起类似银桥的分支,使电容器的绝缘电阻大大降低。 总之,银离子迁移不仅使非密封无机介质电容器的电性能恶化,而且可能导致介质击穿场强降低,最终导致电容器击穿。 值得一提的是,由于银离子的迁移,银电极低频陶瓷整体电容器的故障比其他陶瓷介质电容器严重得多。原因是电容器的初级烧制工艺和多层层压结构是主要原因。在银电极与陶瓷介质的第一次烧结过程中,银参与了陶瓷介质表面的固体反应,并渗透到陶瓷与银接触形成的界面层中。如果陶瓷介质不够致密,银离子不仅会在陶瓷介质表面发生迁移,还会在水渗透后穿透陶瓷介质层。多层层叠结构的间隙更大,电极位置不容易准确,电介质表面残留的边缘量小。当外电极涂覆在叠层的两端时,银浆渗透到间隙中,降低了介质表面的绝缘电阻,缩短了电极之间的路径,银离子移动时容易发生短路现象。

3.陶瓷电容器高温击穿机理 半密封陶瓷电容器在高湿度环境下工作时会发生故障,这是一个普遍存在的严重问题。击穿现象可分为两种类型:介质击穿和表面对极电弧击穿。介质击穿按发生时间可分为早期击穿和老化击穿。早期击穿暴露了电容器介质在材料和生产过程中的缺陷。这些缺陷导致陶瓷介质的介电强度显著降低,使电容器在高湿度环境下的电场作用下,在耐压试验或运行初期会产生电击穿。老化击穿多为电化学击穿。由于银在陶瓷电容器中的迁移,陶瓷电容器的击穿已经成为一个普遍的问题。银迁移形成的导电枝晶局部增加漏电流,可引起热击穿,使电容器击穿或烧毁。热击穿发生在管状或圆形片状的小型陶瓷介质电容器中。由于局部受热,薄壁或较小的瓷体容易燃烧或破裂。 此外,二氧化钛的还原反应可能是在陶瓷介质中负载的条件下产生的,这使得钛离子从四价变为三价。陶瓷材料的老化显著降低了电容器的介电强度,这可能导致电容器的击穿。因此,这种陶瓷电容器的击穿现象比不含二氧化钛的陶瓷介质电容器更严重。 银离子迁移导致电容器边缘电场畸变严重。由于高湿度环境下陶瓷介质表面有水膜,电容器边缘电晕放电电压显著降低,在工作条件下产生极间表面电弧现象。严重的导致电容器表面电极间闪络。表面击穿与电容结构、极距、负载电压、保护层的疏水性和透湿性有关。边缘闪络的主要原因是介质中残留的边缘量少。由于银离子迁移的产生和发展,在潮湿环境中银离子迁移和表面水膜的形成使得电容器边缘表面绝缘的绝缘需要一段时间。因此,在耐压试验的初始阶段,失效模式主要是介质击穿,直到500小时后,只有边缘表面对极对极电弧击穿的失效模式是过度的。 4.电极材料的改进 银电极已用于陶瓷电容器。陶瓷电容器失效的主要原因是银离子的迁移和含钛陶瓷介质的加速老化。一些制造商已经用银电极代替镍电极生产陶瓷电容器,并在陶瓷基底上使用化学镀镍工艺。陶瓷电容器的性能和可靠性得到提高,因为它比银具有更好的化学稳定性和更低的迁移率。 例如,带银电极的单石低频陶瓷介质电容器,由于陶瓷材料在900 ℃烧成时没有烧结,所以孔隙率很大;此外,氧化钡是银电极常用的溶剂,会渗入陶瓷体内。在高温下,依靠氧化钡和银之间良好的“互熔”能力,造成电极和介质中的热扩散现象,即宏观上看到的“瓷银吸收”现象。随着氧化钡进入陶瓷体,银大大降低了介质的有效厚度,导致绝缘电阻降低,可靠性降低。为了提高整体电容器的可靠性,使用银钯电极代替通常含有氧化钡的电极,并在材料配方中加入1%的5 #玻璃粉。在下一次高温烧结中,消除了金属电极向陶瓷介质层的热扩散现象,使陶瓷材料致密,提高了产品的性能和可靠性。与原工艺和介质材料相比,电容器的可靠性提高了1-2个数量级。

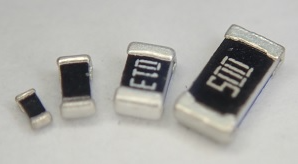

5.叠层陶瓷电容器的破裂 叠层陶瓷电容器最常见的故障是断裂,这是由叠层陶瓷电容器的电介质的脆性决定的。由于叠层陶瓷电容器直接焊接在电路板上,所以它直接承受来自电路板的各种机械应力,而引线陶瓷电容器可以通过引脚吸收来自电路板的机械应力。因此,对于叠层陶瓷电容器,不同热膨胀系数或电路板弯曲引起的机械应力将是叠层陶瓷电容器破裂的主要因素。 6.叠层陶瓷电容器断裂分析 叠层陶瓷电容器机械断裂后,断裂处的电极绝缘距离会低于击穿电压,导致两个或多个电极之间发生电弧放电,使叠层陶瓷电容器完全损坏。 防止叠层陶瓷电容器机械断裂的方法主要有:尽可能减小电路板的弯曲,减小陶瓷片式电容器对电路板的应力,减小叠层陶瓷电容器与电路板热膨胀系数差异引起的机械应力。 如何降低电路板上叠层陶瓷电容器的应力,在下面一节会有描述,这里就不描述了。为了降低叠层陶瓷电容器和电路板热膨胀系数差异引起的机械应力,可以通过选择小封装尺寸的电容器来减缓。比如铝基电路板,应该尽量采用小于1810的封装。如果电容不足,可以使用多种并联方法或层压方法来解决问题,也可以使用带引脚的陶瓷电容器来解决问题。 7.叠层陶瓷电容器的电极端是熔化的 当通过波峰焊接来焊接叠层陶瓷电容器时,电极末端可能会被焊料熔化。主要原因是叠层陶瓷电容器与高温焊料接触的时间过长。现在市场上的叠层陶瓷电容器分为适合回流焊和波峰焊的。如果采用适合回流焊接的叠层陶瓷电容器进行波峰焊接,很可能会出现叠层陶瓷电容器电极端熔化现象。在叠层陶瓷电容器的使用注意事项中,详细描述了不同焊接工艺下叠层陶瓷电容器电极端所能承受的高温焊料的时间特性。这里不涉及这个。 消除的方法很简单,就是在使用波峰焊工艺时,尽量使用符合波峰焊接工艺的叠层陶瓷电容器;或者,尽量不采用波峰焊接工艺。

- 电话:0755-29796190

- 邮箱:ys@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2057469664

- 地址:深圳市宝安区翻身路富源大厦1栋7楼