进气压力传感器

进气压力传感器检测节气门后面的进气歧管的绝对压力。它根据发动机转速和负载大小检测歧管中绝对压力的变化,然后将其转换为信号电压并将其发送到发动机控制单元(ECU)。

ECU根据该信号电压的大小控制基本燃料喷射量。有许多类型的进气压力传感器,例如压敏电阻类型和电容器类型。

由于压敏电阻类型具有响应时间快,检测精度高,体积小,安装灵活等优点,因此被广泛应用于D型注塑系统。压力传感器使用压力芯片进行压力测量,而压力芯片将惠斯通电桥集成在可能承受压力变形的硅膜上。

压力芯片是压力传感器的核心。压力传感器的制造商都有自己的压力芯片。

其中一些是由传感器制造商直接生产的,一些是专用芯片(ASC),并且直接购买芯片制造商的通用芯片。 。

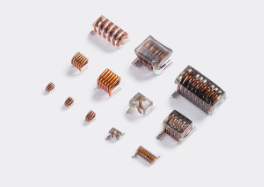

由传感器制造商或定制ASC芯片直接生产的产品通常仅用于他们自己的产品。这些芯片高度集成,通常使用压力芯片,放大器电路,信号处理芯片,EMC保护电路和校准传感器输出曲线。

ROM集成在一个芯片中,整个传感器是芯片,芯片通过引线和连接器PIN引脚连接。压力传感器的设计和生产过程实际上是MEMS技术(微机电系统的缩写)的实际应用,它基于21世纪基于微/纳米技术的前沿技术。

微/纳米材料的设计,加工,制造和控制技术。它将机械组件,光学系统,驱动组件,电子控制系统和数字处理系统集成到一个单一的微系统中。

这种微机电系统不仅能够获取,处理和传输信息或指令,而且能够根据所获取的信息自主地或根据外部命令起作用。它采用微电子和微机械加工技术(包括硅微机械加工,硅表面微机械加工,LIGA和晶圆键合等),创造出具有卓越性能,低成本和小型化的各种传感器。

,驱动器和微系统。 MEMS强调使用先进的工艺来实现微系统,并强调集成系统的能力。

[3]压力传感器是MEMS技术的典型代表,另一种常用的MEMS技术是MEMS陀螺仪。目前,几家主要的EMS系统供应商,如BOSCH,DENSO和CONTI,都有自己的专用芯片设计并具有类似的结构。

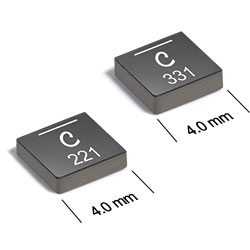

优点:高集成度,小传感器尺寸,小尺寸连接器传感器尺寸小,易于安装和安装。传感器内部的压力芯片完全封装在硅胶中,起到耐腐蚀和抗振动的作用,大大提高了传感器的使用寿命。

大规模量产具有成本低,产量高,性能优良的特点。其他进气压力传感器制造商使用通用压力芯片,然后通过PCR板将压力芯片,EMC保护电路和其他外围电路和连接器PIN引脚集成在一起。

如图3所示,压力芯片安装在PCB背面,PCB是双面PCB板。由于低集成度,这种压力传感器具有高制造成本。

PCB板未完全封装,部件通过传统焊接工艺集成在PCB上,存在焊接风险。在高振动,高温高湿环境下,PCB应注意保护和高质量风险。

当发动机工作时,进气歧管中的真空度,绝对压力和输出信号特性曲线随着节气门开度的变化而变化。 D型喷射系统检测节气门后面的进气歧管中的绝对压力。

节流阀的后部反映了真空和绝对压力。有些人认为真空和绝对压力是一个概念。

事实上,这种理解是片面的。在恒定大气压(标准大气压为101.3 kPa)的条件下,歧管中的真空度越高,歧管中的绝对压力越低,并且真空度等于大气压力与绝对压力之间的差值。

歧管。歧管中的绝对压力越高,歧管中的真空越低,并且歧管中的绝对压力等于歧管外的大气压减去真空之间的差。

也就是说,大气压等于真空和绝对压力之和。在了解了大气压力,真空度和绝对压力之间的关系后,进气压力传感器的输出特性是清楚的。

在发动机运转期间,节气门开度越小,进气歧管的真空度越大,歧管中的绝对压力越小,并且输出信号电压越小。节气门开度越大,进气歧管的真空越小,歧管中的绝对压力越大,并且输出信号电压越大。

输出信号电压与歧管中的真空度成反比,并且与歧管中的绝对压力的大小成比例。

ECU根据该信号电压的大小控制基本燃料喷射量。有许多类型的进气压力传感器,例如压敏电阻类型和电容器类型。

由于压敏电阻类型具有响应时间快,检测精度高,体积小,安装灵活等优点,因此被广泛应用于D型注塑系统。压力传感器使用压力芯片进行压力测量,而压力芯片将惠斯通电桥集成在可能承受压力变形的硅膜上。

压力芯片是压力传感器的核心。压力传感器的制造商都有自己的压力芯片。

其中一些是由传感器制造商直接生产的,一些是专用芯片(ASC),并且直接购买芯片制造商的通用芯片。 。

由传感器制造商或定制ASC芯片直接生产的产品通常仅用于他们自己的产品。这些芯片高度集成,通常使用压力芯片,放大器电路,信号处理芯片,EMC保护电路和校准传感器输出曲线。

ROM集成在一个芯片中,整个传感器是芯片,芯片通过引线和连接器PIN引脚连接。压力传感器的设计和生产过程实际上是MEMS技术(微机电系统的缩写)的实际应用,它基于21世纪基于微/纳米技术的前沿技术。

微/纳米材料的设计,加工,制造和控制技术。它将机械组件,光学系统,驱动组件,电子控制系统和数字处理系统集成到一个单一的微系统中。

这种微机电系统不仅能够获取,处理和传输信息或指令,而且能够根据所获取的信息自主地或根据外部命令起作用。它采用微电子和微机械加工技术(包括硅微机械加工,硅表面微机械加工,LIGA和晶圆键合等),创造出具有卓越性能,低成本和小型化的各种传感器。

,驱动器和微系统。 MEMS强调使用先进的工艺来实现微系统,并强调集成系统的能力。

[3]压力传感器是MEMS技术的典型代表,另一种常用的MEMS技术是MEMS陀螺仪。目前,几家主要的EMS系统供应商,如BOSCH,DENSO和CONTI,都有自己的专用芯片设计并具有类似的结构。

优点:高集成度,小传感器尺寸,小尺寸连接器传感器尺寸小,易于安装和安装。传感器内部的压力芯片完全封装在硅胶中,起到耐腐蚀和抗振动的作用,大大提高了传感器的使用寿命。

大规模量产具有成本低,产量高,性能优良的特点。其他进气压力传感器制造商使用通用压力芯片,然后通过PCR板将压力芯片,EMC保护电路和其他外围电路和连接器PIN引脚集成在一起。

如图3所示,压力芯片安装在PCB背面,PCB是双面PCB板。由于低集成度,这种压力传感器具有高制造成本。

PCB板未完全封装,部件通过传统焊接工艺集成在PCB上,存在焊接风险。在高振动,高温高湿环境下,PCB应注意保护和高质量风险。

当发动机工作时,进气歧管中的真空度,绝对压力和输出信号特性曲线随着节气门开度的变化而变化。 D型喷射系统检测节气门后面的进气歧管中的绝对压力。

节流阀的后部反映了真空和绝对压力。有些人认为真空和绝对压力是一个概念。

事实上,这种理解是片面的。在恒定大气压(标准大气压为101.3 kPa)的条件下,歧管中的真空度越高,歧管中的绝对压力越低,并且真空度等于大气压力与绝对压力之间的差值。

歧管。歧管中的绝对压力越高,歧管中的真空越低,并且歧管中的绝对压力等于歧管外的大气压减去真空之间的差。

也就是说,大气压等于真空和绝对压力之和。在了解了大气压力,真空度和绝对压力之间的关系后,进气压力传感器的输出特性是清楚的。

在发动机运转期间,节气门开度越小,进气歧管的真空度越大,歧管中的绝对压力越小,并且输出信号电压越小。节气门开度越大,进气歧管的真空越小,歧管中的绝对压力越大,并且输出信号电压越大。

输出信号电压与歧管中的真空度成反比,并且与歧管中的绝对压力的大小成比例。

- 电话:0755-29796190

- 邮箱:tao@jepsun.com

- 联系人:汤经理 13316946190

- 联系人:陆经理 18038104190

- 联系人:李经理 18923485199

- 联系人:肖经理 13392851499

- QQ:2065372476

- 地址:深圳市宝安区翻身路富源大厦1栋7楼